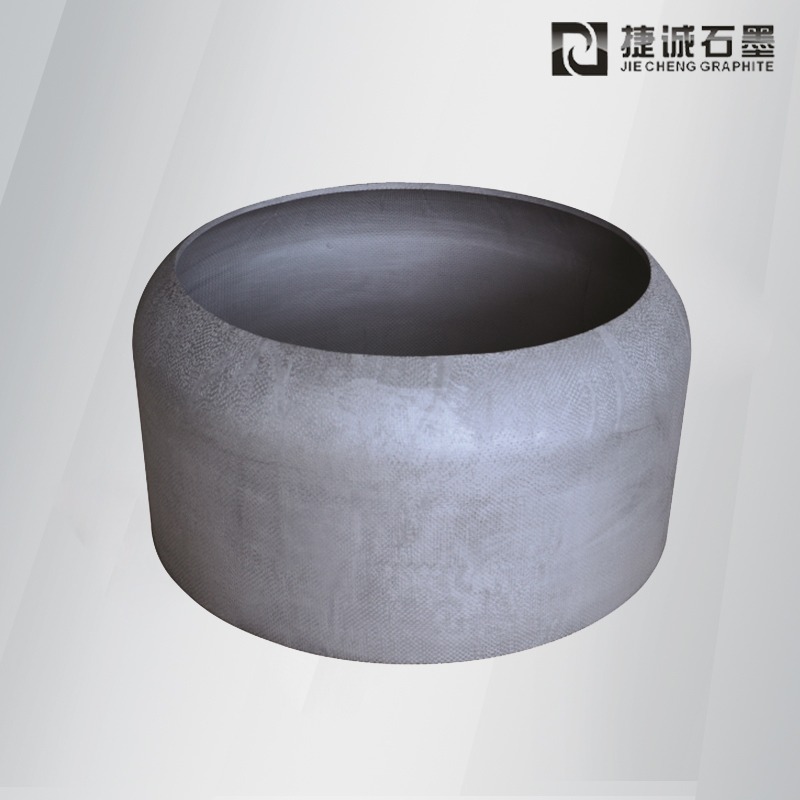

高纯石墨坩埚,石墨坩埚,等静压石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,石墨坩埚生产厂家

捷诚石墨

13500098659

更多信息资讯扫描二维码咨询了解

-

抗氧化石墨坩埚,石墨坩埚,石墨匣钵坩埚,石墨制品,高纯石墨坩埚,石墨坩埚加工,分析仪器石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家

抗氧化石墨坩埚,石墨坩埚,石墨匣钵坩埚,石墨制品,高纯石墨坩埚,石墨坩埚加工,分析仪器石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家 -

高纯石墨坩埚,石墨坩埚,石墨匣钵坩埚,分析仪器石墨坩埚,熔炼石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家

高纯石墨坩埚,石墨坩埚,石墨匣钵坩埚,分析仪器石墨坩埚,熔炼石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家 -

抗氧化石墨坩埚,分析仪器石墨坩埚,光谱纯石墨坩埚,高纯石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家,高纯石墨坩埚加工

抗氧化石墨坩埚,分析仪器石墨坩埚,光谱纯石墨坩埚,高纯石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家,高纯石墨坩埚加工 -

抗氧化石墨坩埚,高纯石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,等静压石墨坩埚,石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家

抗氧化石墨坩埚,高纯石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,等静压石墨坩埚,石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家 -

抗氧化石墨坩埚,石墨坩埚,高纯石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,等静压石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家

抗氧化石墨坩埚,石墨坩埚,高纯石墨坩埚,石墨匣钵坩埚,石墨坩埚加工,等静压石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家 -

石墨坩埚,高纯石墨坩埚,等静压石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,分析仪器石墨坩埚,石墨匣钵坩埚,石墨坩埚生产厂家,石墨坩埚加工厂

石墨坩埚,高纯石墨坩埚,等静压石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,分析仪器石墨坩埚,石墨匣钵坩埚,石墨坩埚生产厂家,石墨坩埚加工厂 -

抗氧化石墨坩埚,石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚,高精密石墨坩埚,石墨坩埚加工,等静压石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家

抗氧化石墨坩埚,石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚,高精密石墨坩埚,石墨坩埚加工,等静压石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家 -

金银熔炼单环坩埚,单环石墨熔化坩埚,高纯高密石墨熔炼坩埚,高纯石墨坩埚贵金属坩埚,金属熔炼石墨坩埚,耐高温石墨熔炼坩埚,石墨坩埚生产厂家

金银熔炼单环坩埚,单环石墨熔化坩埚,高纯高密石墨熔炼坩埚,高纯石墨坩埚贵金属坩埚,金属熔炼石墨坩埚,耐高温石墨熔炼坩埚,石墨坩埚生产厂家 -

石墨熔炼坩埚,石墨坩埚,高纯石墨坩埚,熔金石墨坩埚,石墨坩埚加工,熔炼石墨坩埚,熔金属石墨坩埚,高纯石墨坩埚加工,石墨坩埚加工,石墨坩埚生产厂家

石墨熔炼坩埚,石墨坩埚,高纯石墨坩埚,熔金石墨坩埚,石墨坩埚加工,熔炼石墨坩埚,熔金属石墨坩埚,高纯石墨坩埚加工,石墨坩埚加工,石墨坩埚生产厂家 -

抗氧化石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚,石墨坩埚加工,石墨坩埚,高纯石墨坩埚加工,光谱纯石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家

抗氧化石墨坩埚,分析仪器石墨坩埚,高纯石墨坩埚,石墨坩埚加工,石墨坩埚,高纯石墨坩埚加工,光谱纯石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家 -

抗氧化石墨坩埚,分析仪器石墨坩埚,石墨坩埚,高纯石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,光谱纯石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家

抗氧化石墨坩埚,分析仪器石墨坩埚,石墨坩埚,高纯石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,光谱纯石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家 -

石墨坩埚,高纯石墨坩埚,石墨坩埚加工,光谱纯石墨坩埚,精密石墨坩埚,石墨坩埚加工厂,分析仪器石墨坩埚,石墨坩埚生产厂家,高纯石墨坩埚生产厂家

石墨坩埚,高纯石墨坩埚,石墨坩埚加工,光谱纯石墨坩埚,精密石墨坩埚,石墨坩埚加工厂,分析仪器石墨坩埚,石墨坩埚生产厂家,高纯石墨坩埚生产厂家

高纯石墨坩埚裂开绝非偶尔,原料缺点、操作失误、环境异常三大隐患一起埋下祸源。从隐性裂纹到热冲击撕裂,6大要害原因剖析教你精准避坑,标准操作让坩埚寿数延伸2倍,守住安全生产底线。

在精密铸造、贵金属熔炼车间,高纯石墨坩埚的忽然裂开可谓 “生产事端”—— 不只会导致高温金属液走漏(或许引发火灾),还会让整炉物料作废(丢失少则数千元,多则上万元)。明明选的是99.9% 纯度、1.88g/cm3高密度的 “优质坩埚”,为什么用不了几回就裂开?高纯石墨坩埚的裂开不是偶尔,而是原料缺点、操作失误、环境异常等要素一起效果的成果。今日就来拆解导致坩埚裂开的6大核心原因,教你提前躲避,让坩埚寿数延伸2倍。

一、原料 “先天缺乏”:看似高纯,实则藏着 “裂纹种子”

即便标示 “高纯”,若生产工艺有瑕疵,坩埚从出厂就带着 “裂开隐患”,这3类原料问题最丧命:

内部隐性裂纹(成型工艺缺点)

高纯石墨坩埚需经等静压成型(200MPa压力)和高温烧结(2800℃),若压力不均或升温过快,内部会构成肉眼难见的隐性裂纹(宽度<0.1mm)。这些裂纹在常温下不影响运用,但在中频炉快速升温时(50℃/ 分钟),会因热膨胀不均急剧扩大,终究导致坩埚从内部崩裂。某贵金属提炼厂的坩埚在第5炉次忽然裂开,剖开后发现内部有3条长约5cm 的隐性裂纹,源头是厂家烧结时降温速度过快(100℃/分钟,标准应为50℃/分钟)。

密度不均,部分 “薄弱区”

合格坩埚的密度偏差应≤0.02g/cm3,若部分密度低于1.85g/cm3(如底部、侧壁拐角),这些 “薄弱区” 的抗热震性会下降30%。在高温金属液的重力和热应力效果下,薄弱区会先呈现微裂纹,逐步扩展成贯穿性断裂。用超声波检测仪可发现这类缺点:密度低的区域会呈现明显的 “声波反射异常”。

抗氧化涂层破损(带涂层坩埚)

带氮化硼(BN)涂层的高纯坩埚,若涂层在运送、装置时被刮伤(显露石墨基体),高温下裸露区域会快速氧化(比涂层区快5倍),导致部分壁厚变薄、强度下降。某铜合金厂的涂层坩埚,因搬运时磕碰导致侧壁有1cm2 涂层掉落,第10炉次时该区域先裂开,金属液从缝隙漏出。

二、热冲击 “撕裂” 坩埚:升温降温太 “固执”

高纯石墨坩埚的导热性好(150-200W/m2K),但热膨胀系数低,剧烈的温度改变会发生巨大应力,这2种情况最易导致裂开:

预热缺乏,“冷坩埚” 遇高温金属液

新坩埚或停用超越24小时的坩埚,内部会吸附水分(含水率0.5%-1%),若直接装入 700℃以上的金属料,水分会瞬间汽化(体积膨胀1700倍),构成 “蒸汽爆炸” 冲击坩埚内壁。标准操作应分3阶段预热(200℃→500℃→800℃,每阶段保温 1 小时),但某实验室图省事,将冷坩埚直接加入1000℃铜液,3分钟后坩埚就从底部炸裂,碎片飞溅导致工作台烧损。

降温过快,“热坩埚” 遇冷环境

熔炼完毕后,若将800℃以上的热坩埚直接放在水泥地上或冷水旁,会因部分骤冷发生缩短应力。例如:坩埚侧壁温度800℃,触摸地上的底部忽然降至100℃,温差700℃会发生巨大的拉伸应力(超越石墨的抗折强度30MPa),导致侧壁呈现纵向裂纹。某贵金属车间的坩埚,因直接放在冷金属台上冷却,第8炉次时呈现3条长10cm的裂纹,不得不作废。

三、机械应力 “压垮” 坩埚:装置运用太 “暴力”

高纯石墨坩埚虽硬度高(莫氏硬度3-4),但脆性大(抗冲击强度低),机械外力很容易导致裂开,这3种操作最风险:

装置时 “硬塞” 或 “磕碰”

坩埚与炉体的空隙应预留3-5mm(供热膨胀),若空隙过小,强行塞入时会导致坩埚侧壁受压变形,发生隐性裂纹(运用时会扩展)。更严峻的是搬运时磕碰:用叉车或行车转运时,若坩埚撞到硬物(如炉壁、地上),即便外表无明显损害,内部也或许呈现裂纹。某铸造厂的坩埚因吊装时磕碰炉口,第3炉次就从磕碰点裂开,漏出的钢水将炉底烧穿。

金属液 “超载”,底部受力过大

高纯石墨坩埚的抗压强度虽达200MPa,但超载会让底部 “不堪重负”:若装入金属液的重量超越额外容量的10%(如50kg坩埚装55kg),底部会因长时间受力呈现塑性变形(鼓底),终究从边缘裂开。某铝厂为进步效率,每次多装10%铝液,导致坩埚均匀运用5炉次就底部开裂,比标准运用缩短60%寿数。

拌和棒 “刮擦” 侧壁

在坩埚内用石墨棒拌和金属液时,若操作不妥让拌和棒频频刮擦坩埚侧壁,会在触摸点发生部分应力会集。即便是轻微刮擦(深度0.1mm),也会成为裂纹起点,在热循环中逐步扩大。某实验室的坩埚,因拌和时角度偏差,侧壁被划出浅痕,5炉次后痕处裂开,漏出的银液丢失达2万元。

四、环境异常 “加速” 裂开:这些隐性要素最易忽视

炉内温度散布不均,部分过热

中频炉若线圈绕制不均或坩埚放置偏疼,会导致部分温度过高(温差>100℃)。例如:坩埚一侧温度1200℃,另一侧1000℃,热膨胀差异会发生横向应力,导致侧壁裂开。某铜合金厂的炉温检测显现,偏疼放置的坩埚,温差达150℃,第7炉次就呈现贯穿性裂纹。

气氛污染,腐蚀加剧

高纯石墨坩埚在氧化性气氛(如空气、水汽)中会缓慢氧化,若真空炉密封不严(真空度<10Pa)或维护气体(氩气)纯度缺乏(含氧量>0.1%),氧化速度会加速。氧化后的石墨强度下降40%,在热应力效果下易裂开。某厂因氩气纯度不够(含氧量 0.5%),坩埚运用10炉次后侧壁就因氧化变薄而裂开。

五、如何预防?3步让坩埚 “抗裂”

选对厂家,躲避原料风险

要求厂家提供:

超声波探伤陈述(无内部裂纹);

密度检测陈述(偏差≤0.02g/cm3);

涂层完整性检测(若带涂层)。

标准操作,减少应力损害

严格阶梯预热(200℃→500℃→800℃,每步1小时);

金属液重量不超越额外容量的 90%;

冷却时放在隔热砖上(天然降温,防止骤冷)。

定时检查,及时止损

每炉次后调查坩埚:

外表是否有新裂纹(用强光照耀,裂纹处会反光);

底部是否鼓底(用直尺测直径改变,超越2mm当即停用);

涂层是否掉落(面积>1cm2需补涂)。

高纯石墨坩埚的裂开,往往是“原料隐患+操作不妥+环境异常”一起效果的成果。记住,99.9%纯度和高密度只是“抗裂根底”,标准运用才是“长寿要害”—— 一次错误的预热,或许让优质坩埚瞬间作废;而正确的操作,能让普通坩埚寿数翻倍。对于企业来说,防止坩埚裂开不只是省钱,更是安全生产的底线。