石墨坩埚,单环石墨坩埚,高纯石墨坩埚,熔金石墨坩埚,金银熔炼石墨坩埚,石墨坩埚加工,熔炼石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家

捷诚石墨

13500098659

更多信息资讯扫描二维码咨询了解

-

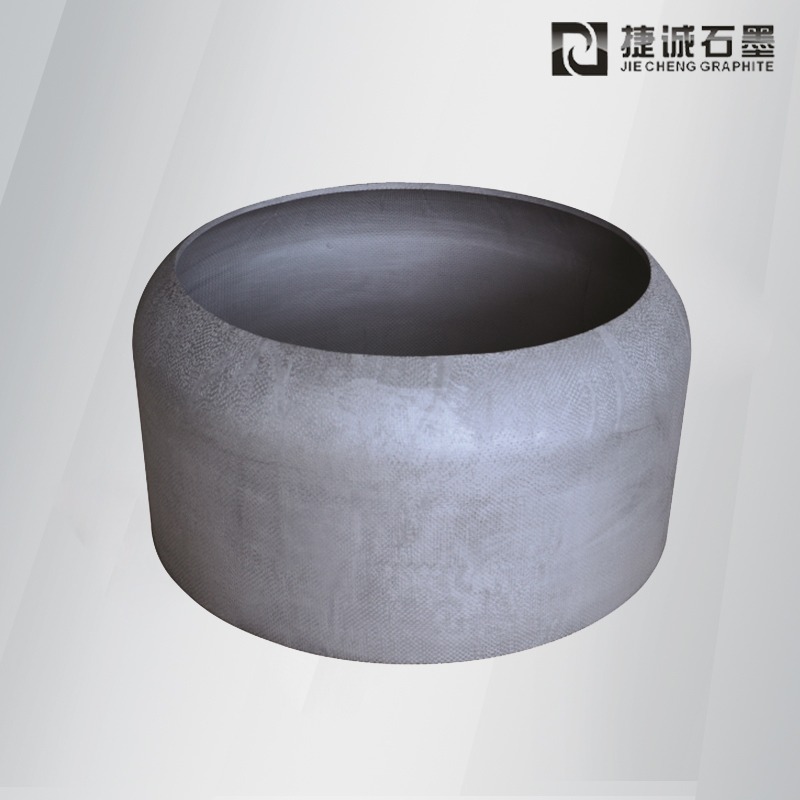

石墨单环坩埚,高纯石墨坩埚,石墨坩埚,石墨匣钵坩埚,等静压石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家

石墨单环坩埚,高纯石墨坩埚,石墨坩埚,石墨匣钵坩埚,等静压石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家 -

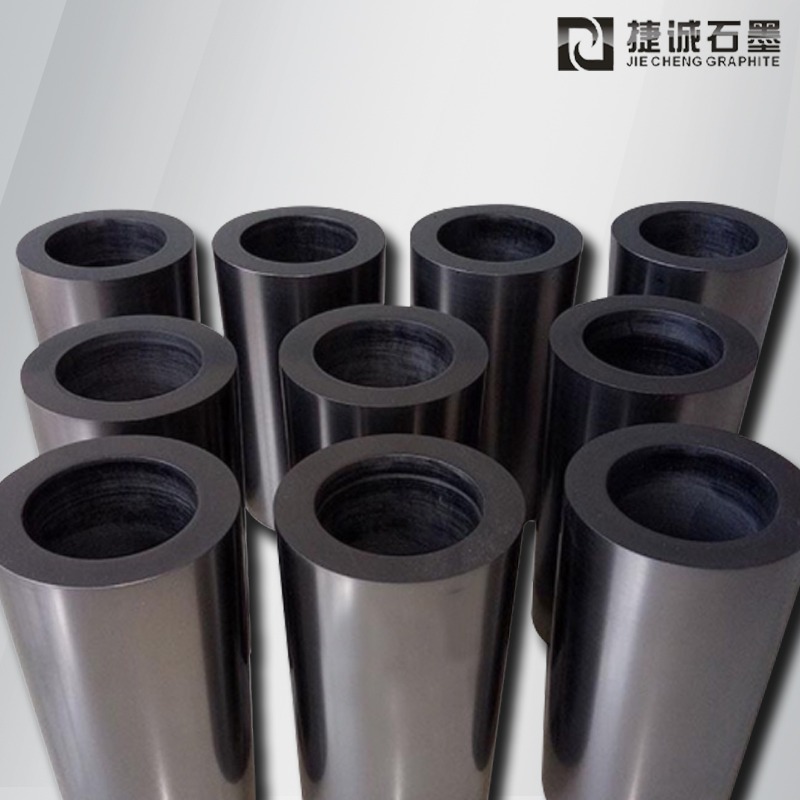

石墨金属坩埚,石墨坩埚,高纯石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家,石墨金属坩埚生产厂家

石墨金属坩埚,石墨坩埚,高纯石墨坩埚,石墨坩埚加工,高纯石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家,石墨金属坩埚生产厂家 -

熔铜石墨坩埚,石墨坩埚,熔金石墨坩埚,高纯石墨坩埚,石墨坩埚加工,熔炼石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家

熔铜石墨坩埚,石墨坩埚,熔金石墨坩埚,高纯石墨坩埚,石墨坩埚加工,熔炼石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家 -

熔金石墨坩埚,熔金银石墨坩埚,石墨坩埚,熔炼石墨坩埚,石墨坩埚加工,石墨匣钵坩埚,高纯石墨坩埚,石墨坩埚生产厂家

熔金石墨坩埚,熔金银石墨坩埚,石墨坩埚,熔炼石墨坩埚,石墨坩埚加工,石墨匣钵坩埚,高纯石墨坩埚,石墨坩埚生产厂家 -

单环石墨熔化坩埚,熔金石墨坩埚,石墨坩埚,石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家

单环石墨熔化坩埚,熔金石墨坩埚,石墨坩埚,石墨坩埚加工,石墨坩埚加工厂,石墨坩埚生产厂家 -

金银熔炼石墨坩埚,熔金银石墨坩埚,石墨分析仪器坩埚,石墨坩埚,分析仪器石墨坩埚,石墨匣钵坩埚,石墨坩埚生产厂家

金银熔炼石墨坩埚,熔金银石墨坩埚,石墨分析仪器坩埚,石墨坩埚,分析仪器石墨坩埚,石墨匣钵坩埚,石墨坩埚生产厂家 -

金银熔炼石墨坩埚铝合金熔炼坩埚,熔炼金银石墨坩埚,熔金银石墨坩埚,单环石墨坩埚,石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家

金银熔炼石墨坩埚铝合金熔炼坩埚,熔炼金银石墨坩埚,熔金银石墨坩埚,单环石墨坩埚,石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家 -

熔金银石墨坩埚,石墨坩埚,熔金石墨坩埚,单环石墨坩埚,石墨坩埚加工,石墨坩埚加工厂,高纯石墨坩埚,石墨坩埚生产厂家

熔金银石墨坩埚,石墨坩埚,熔金石墨坩埚,单环石墨坩埚,石墨坩埚加工,石墨坩埚加工厂,高纯石墨坩埚,石墨坩埚生产厂家 -

熔金银石墨坩埚,石墨匣钵坩埚,石墨坩埚,分析仪器石墨坩埚,石墨坩埚加工,高纯石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家

熔金银石墨坩埚,石墨匣钵坩埚,石墨坩埚,分析仪器石墨坩埚,石墨坩埚加工,高纯石墨坩埚,石墨坩埚加工厂,石墨坩埚生产厂家 -

熔金石墨坩埚,熔金银石墨坩埚,石墨坩埚,熔炼石墨坩埚,石墨坩埚加工,石墨匣钵坩埚,高纯石墨坩埚,石墨坩埚生产厂家

熔金石墨坩埚,熔金银石墨坩埚,石墨坩埚,熔炼石墨坩埚,石墨坩埚加工,石墨匣钵坩埚,高纯石墨坩埚,石墨坩埚生产厂家 -

金属冶炼石墨坩埚,熔金银石墨坩埚,石墨匣钵坩埚,熔金石墨坩埚,熔银石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家

金属冶炼石墨坩埚,熔金银石墨坩埚,石墨匣钵坩埚,熔金石墨坩埚,熔银石墨坩埚,石墨坩埚加工,石墨坩埚生产厂家

石墨坩埚虽在高温熔炼领域具有明显优势,但其局限性也绑缚了其在特定场景下的运用。以下从材料特性、工艺兼容性、经济性及环境影响四个维度详细分析其中心局限性:

一、材料特性导致的局限性

高温氧化危险

易氧化特性:石墨在含氧环境中(如空气)跨越450℃即开端氧化,600℃以上氧化速率明显加速,导致坩埚壁厚减薄、强度下降。

典型事例:某铜合金熔炼厂在空气炉中运用石墨坩埚,10次运用后坩埚壁厚削减15%,最终因强度缺少而分裂。

解决方案:需在慵懒气氛(如氩气)或真空环境下运用,但增加了设备本钱和操作杂乱性。

抗热震性差异

急冷急热绑缚:尽管石墨坩埚抗热震性优于陶瓷,但在极点温差(如1600℃→室温)下仍或许开裂,尤其是低纯度石墨(灰分>50ppm)。

数据比照:高纯度石墨坩埚在急冷试验中开裂率为5%,而低纯度石墨开裂率高达30%。

与强氧化剂/强酸不兼容

化学腐蚀:石墨在浓硫酸(H2SO2)、氢氟酸(HF)等强氧化剂或强酸中会灵敏腐蚀,导致坩埚失效。

运用绑缚:无法用于熔炼含高氧化性成分的合金(如某些钛合金)或需强酸清洗的工艺。

二、工艺兼容性缺少

高温强度衰减

强度下降:石墨坩埚在1800℃以上运用时,强度随温度升高而明显下降,或许导致坩埚变形或分裂。

典型场景:熔炼钨、钼等难熔金属(熔点>2600℃)时,石墨坩埚需协作等静压成型或碳化硅涂层技术,但本钱增加50%以上。

金属湿润性问题

部分金属黏附:尽管石墨对大多数金属慵懒,但钛、锆等活性金属易与碳反应生成碳化物,导致金属黏附坩埚壁,增加金属损耗(损耗率可达5%-10%)。

解决方案:需选用氮化硼(BN)涂层或氧化钇(Y2O2)涂层阻隔金属与石墨,但涂层工艺杂乱且本钱高。

真空环境下的气体开释

气体分出:石墨在高温真空下会开释CO、CO2等气体,污染真空炉腔体,影响半导体材料(如单晶硅)的纯度。

数据支撑:在1500℃真空环境下,石墨坩埚的气体开释率可达0.1-0.5 mL/(g·h),需协作长时间真空烘烤(>24小时)才干下降污染。

三、经济性与运用本钱问题

高纯度石墨本钱高

价格差异:灰分<50ppm的高纯度石墨坩埚价格是一般石墨坩埚的3-5倍,绑缚了其在低本钱熔炼场景中的运用。

本钱比照:熔炼1吨铜时,高纯度石墨坩埚单次本钱约200美元,而氧化铝陶瓷坩埚仅需50美元。

修改与再利用难度大

修改作用有限:石墨坩埚裂纹修改后强度恢复率仅60%-70%,且修改本钱占新坩埚价格的40%-60%。

再利用绑缚:熔炼过活性金属的坩埚因碳化物残留无法再用于其他金属熔炼,需直接作废。

能源消耗高

高温能耗:石墨坩埚需在高温下运用,导致熔炼进程能耗增加。例如,熔炼1吨铝时,石墨坩埚炉的能耗比冷坩埚感应炉高20%-30%。

四、环境与健康影响

粉尘污染危险

石墨粉尘危害:石墨加工和运用进程中产生的粉尘具有致癌性(如吸入石墨纤维或许导致肺尘土冷静病),需严峻防护。

防护要求:操作人员需佩带N95口罩、防护服,车间需配备高效除尘系统。

扔掉物处理难度

难降解性:扔掉石墨坩埚归于难降解固体扔掉物,填埋或燃烧均或许构成环境污染。

收回本钱:石墨收回需经过高温石墨化处理(>2500℃),本钱昂扬,导致收回率缺少30%。

高温下的气体排放

有毒气体开释:石墨在高温下或许开释多环芳烃(PAHs)等有毒气体,对操作人员健康构成威胁。

监管要求:需在密闭系统中操作,并配备尾气处理设备(如活性炭吸附塔),增加设备出资。

五、总结与建议

石墨坩埚的局限性首要体现在以下方面:

材料特性:高温氧化、抗热震性差异、化学兼容性缺少。

工艺兼容性:高温强度衰减、金属湿润性问题、气体开释。

经济性:高纯度本钱高、修改难度大、能耗高。

环境与健康:粉尘污染、扔掉物处理难、气体排放。

优化建议:

场景匹配:优先用于非氧化性环境、中低温(<1800℃)熔炼。

技术晋级:选用等静压成型、涂层技术提高功用。

代替选择:在活性金属熔炼、半导体材料制备等场景中,可考虑氧化锆、氮化硼等代替材料。

经过合理选择材料和工艺,可最大化石墨坩埚的优势,一同逃避其局限性。